Вы здесь

Как делают серфборды на фабрике Lufi

Статья пошагово рассказывает о том, как изготавливают серфборды на фабрике LuFi в Португалии и может послужить пособием для тех, кто собирается сделать серфборд своими руками.

В Португалии, в городке Кошта да Капарика, что рядом с океаном, под одной крышей располагаются серфмагазин и серфшкола LuFi - весьма известный в Португалии бренд.

В октябре 2014 года нам посчастливилось побывать на фабрике Lufi, где делают серфы, а нашим гидом оказался сам знаменитый шейпер Луфи, он же LuFi (Luis Filipe Bento).

Наконец-то удалось своими глазами увидеть, как работает фабрика по производству серфбордов и как из пенополиуретановой заготовки получается отличный серф.

Фабрика LuFi находится в небольшом городке Шарнека да Капарика, в километре на восток от Кошта да Капарики, наверху, среди скал.

Фабрика расположена в промзоне в весьма неказистом двухэтажном здании и занимает оба этажа.

Здесь наибольшее количество досок делаются на заказ, в свободную продажу поступают лишь несколько процентов от всего объема выпущенных досок.

Ещё несколько лет назад никакой фабрики не было и в помине. Абсолютно всё делали вручную, но теперь появился настоящий мини-заводик, который совсем недавно был автоматизирован. Впрочем, это совсем не значит, что теперь все доски штампуются. Станок делает лишь малую и самую грубую часть работы, но по-сути, серфборды LuFi по-прежнему изготавливаются вручную.

В соответствии с заказом клиента компьютер рассчитывает параметры доски

и робот приступает к работе. На стенде закрепляют бланк (заготовки ArcticFoam) и робот, на основе компьютерных расчетов вырезает прототип будущей доски. Это занимает 15-20 минут.

После этого доску снимают со стенда, отпиливают от носа и хвоста лишнее, очищают от пыли, приклеивают на доску бланк заказа и доска...

... попадает в руки великому и ужасному Луфи :)

Мэтр собственноручно напильниками, рашпилями, наждачкой и ещё десятком хитрых приспособлений делает то, на что не способен ни один робот - создает Настоящую Доску! - придает форму носу и хвосту, выводит ровные обводы и убирает неровности.

Карандашом намечает, где будут крепиться плавники, очищает доску от пыли и доска отправляется дальше, в лакокрасочный цех, где прямо на бланк наносится фоновый рисунок.

В следующем цехе на доску устанавливают гнезда для плавников. В зависимости от пожеланий клиента на доску ставят системы FCS, Future либо US Box. В досках по лекалам высверливаются пазы, в которые вклеиваются гнезда с уже закрепленными на них плавниками.

Плавники сразу устанавливают в гнезда для визуального контроля правильности установки систем.

После того, как клей на сиcтемах высохнет, плавники снимают и доски отправляются в лакокрасочный цех.

В лакокрасочном цехе гнезда заклеивают бумажным скотчем

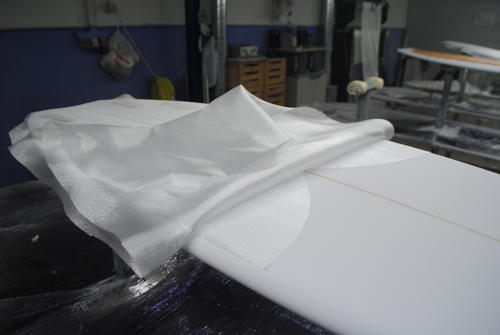

и на доску приклеивают стеклоткань, сначала снизу доски, прямо поверх гнезд, затем сверху.

Доску кладут на стенд дном вверх, расстилают стеклоткань, один слой на всю доску и по дополнительному слою на носу и хвосте,

обрезают так, чтобы она свисала по краям приблизительно на 4-5 см и приклеивают.

Приклеивание выгладит так: из емкости стеклоткань поливают жидкой эпоксидной смолой и разравнивают шпателем.

Эпоксидная смола пропитывает стеклоткань, намертво приклеиваясь к доске. Свисающие края, уже пропитавшиеся смолой, шпателем приглаживают и приклеивают к верхней части доски.

Когда нижний слой высыхает, стеклоткань тем же способом приклеивают к верхней части доски, с тем лишь отличием, что стеклоткань вырезается по контуру доски и не свисает. Стоит отметить, что после такого приклеивания, стеклоткань с эпоксидной смолой становятся монолитом, единым целым.

Доска отправляется на просушку, а после нее на шлифовку.

Здесь шлифовальной машиной с доски убирают все шероховатости — в первую очередь те, что получились при приклеивании стеклоткани, а также лишние части гнезд :) Они просто стачиваются.

И доска отправляется к художнику.

Здесь, в зависимости от заказа, художник рисует на доске «красивости» или наносит на нее рисунок или то и другое. Затем доска попадает в цех, где на доску клеят этикетки и логотипы.

И вот доска снова отправляется в лакокрасочный цех. Здесь доску ещё раз покрывают смолой, просушивают и отправляют на финальную шлифовку, откуда доска уходит на склад.

Стоит добавить, что здесь описан «усредненный» процесс изготовления доски (на фото различные доски: Shortboard, C.O.T.A.N., Longboard). У каждого типа досок есть свои особенности, например, дополнительный слой стекловолокна, армирование карбоном (углепластиком) и проч.

Ну и на последок. Мы всей душой любим городок Кошта да Капарика, в котором мы и познакомились с LuFi. Рекомендуем наш путеводитель по Кошта да Капарике в общем и обзор серфинга в Капарике, в частности.

- Войдите или зарегистрируйтесь, чтобы отправлять комментарии